Para hacer el mejor uso de la instalación disponible en cualquier operación de proceso mineral, es importante operar una planta optimizada. La optimización tradicional puede implicar la de un equipo por sí solo o una mirada más profunda a todo el circuito en busca de cuellos de botella y posibles oportunidades de mejora. Ambos enfoques son importantes, pero este artículo se centra principalmente en la segunda opción, con su visión más holística de la optimización.

Sin embargo, el trabajo de optimización inicial por sí solo no es suficiente, debe ser seguido por un monitoreo y una medición consistentes de todos los parámetros del proceso para minimizar cualquier desviación de sus puntos de ajuste designados. Para optimizar con éxito una planta de proceso, el conocimiento teórico del proceso unitario combinado con la experiencia del proceso es clave. Esto requiere que cada unidad sea modelada y el proceso simulado. Para un proceso de optimización exitoso, se requiere una metodología cuidadosamente probada que implica la planificación de la recopilación de datos, la ejecución, el análisis de datos, el modelado, la simulación y el desarrollo de soluciones.

¿Por qué optimizar?

En el procesamiento de minerales, existen muchas razones para optimizar un circuito. El objetivo general de optimización en la mayoría de los casos es explotar el capital instalado de la manera más eficiente posible. Esto se puede dividir en varios subobjetivos diferentes. Estos pueden incluir un mayor rendimiento de la planta, una mejor calidad del producto, una producción maximizada de grumos en el procesamiento de hierro o finos reducidos en el producto final para las operaciones de carbón. El alto consumo de energía es una de las mayores preocupaciones en la mayoría de las operaciones, por lo tanto, en la mayoría de los procesos de optimización, el objetivo de reducir el consumo de energía suele ser un área de enfoque. A veces, minimizar el consumo de energía puede ser incluso el objetivo principal del proceso de optimización.

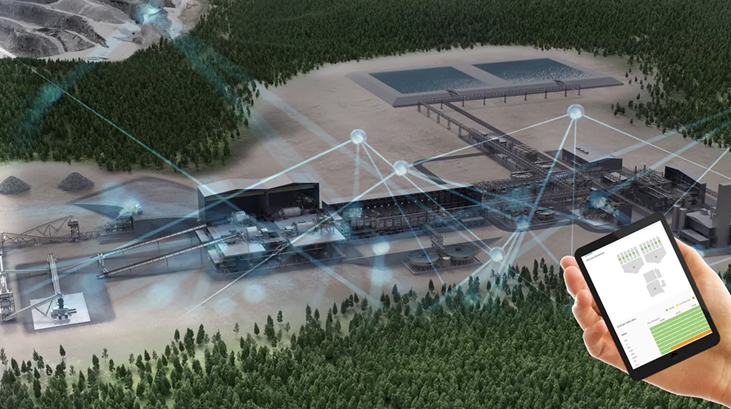

En los últimos años, proporcionar optimización remota se ha vuelto cada vez más importante y, como resultado, han avanzado las herramientas necesarias para realizar correctamente el trabajo de optimización. Se han desarrollado herramientas remotas de monitoreo de condiciones como Metso Outotec Metrics que se pueden usar para identificar posibles problemas mecánicos en cualquier circuito de trituración en una etapa temprana. Metrics es una plataforma integral de monitoreo y estado del equipo con una amplia gama de herramientas de diagnóstico e informes analíticos. Esto se utiliza para identificar posibles problemas en el equipo antes de que falle el equipo para minimizar el tiempo de inactividad no planificado y las pérdidas de productividad. Esto mejora la disponibilidad y confiabilidad del equipo a través de predicciones tempranas para eliminar fallas recurrentes. Este es un paso de preparación crítico para la optimización del proceso de las unidades de proceso.

Otras herramientas esenciales para la optimización de la planta incluyen Metso Outotec RockSense para analizar directamente el tamaño de las partículas de alimentación, Metso Outotec MillMapper para monitorear las operaciones de proceso y mantenimiento para extender los ciclos de vida del revestimiento, optimizar el diseño del revestimiento, prevenir fallas del revestimiento, optimizar el rendimiento y mejorar el rendimiento de una molienda. molino. Estas y muchas otras herramientas internas avanzadas de monitoreo remoto brindan información de procesos y equipos en tiempo real. Esta es una solución sostenible completa para optimizar un circuito de trituración completo de forma remota.

Aunque se puede proporcionar mucho valor con la optimización remota, el tiempo en el sitio es igualmente crítico en muchos casos. Realmente nada puede reemplazar el tiempo en el sitio para ver, tocar, escuchar y discutir con los operadores. Esto proporciona una sensación clara y una comprensión de los objetivos de optimización. Las visitas in situ brindan plataformas para la preparación y recopilación de datos de calidad, además de permitir que los expertos en procesos de Metso Outotec ayuden a corregir y optimizar los procesos de producción, así como informar y proporcionar actividades de seguimiento según lo acordado. Además, se pueden realizar consultas de resolución de problemas en el sitio para resolver los cuellos de botella del proceso y proporcionar acciones correctivas para la implementación.

Entender antes de implementar

En cualquier caso, se requiere que el objetivo se comprenda completamente para desarrollar cuidadosamente un enfoque para recopilar los datos más confiables para el desarrollo y simulación de modelos a partir de los cuales se pueden desarrollar soluciones. La experiencia, las condiciones de la planta y las consideraciones sobre la configuración del circuito juegan un papel importante al desarrollar este enfoque. Comprender las condiciones de la planta implica examinar la integración mecánica de las unidades instaladas, la instrumentación disponible para un funcionamiento fluido y el control del proceso, la variabilidad y disponibilidad del mineral, así como la calidad y disponibilidad de los datos históricos de mantenimiento y proceso. Los datos históricos de mantenimiento y procesos generalmente se analizan para comprender cómo ha estado operando el equipo o la planta durante los últimos meses. Las oportunidades de mejora se pueden identificar a partir de dichos datos. También se requieren datos de caracterización del mineral. Si no está disponible, las muestras pueden recolectarse y enviarse al laboratorio para su procesamiento. Estos datos y su calidad son esenciales en el desarrollo del modelo de proceso.

Planifica a el trabajo, luego trabaja el plan

Se pueden desarrollar varios enfoques de optimización de procesos para diferentes circuitos de trituración. Sin embargo, el enfoque más general implica definir un ámbito de trabajo claro como primer paso. Todas las partes involucradas deben entender claramente el resultado deseado de un ejercicio de optimización. En gran medida, esto guiará las estrategias empleadas al desarrollar soluciones.

El siguiente paso es investigar las operaciones históricas de la planta o unidad de proceso para comprender los patrones operativos y proporcionar una revisión objetiva por parte de los especialistas de Metso Outotec del rendimiento actual de la planta. Esto también implica mirar todos los datos e informes de procesos históricos para ver qué cambios se han realizado anteriormente. Esta evaluación tiene como objetivo identificar posibles cuellos de botella en su capacidad de producción y recomendar acciones apropiadas para eliminarlos. La evaluación sigue una lista de verificación de inspección sistemática diseñada específicamente para el proceso.

Por lo general, se sigue un recorrido por el sitio para apreciar y comprender mejor la instalación, así como para verificar posibles puntos de muestreo cuando sea necesario. También es fundamental involucrar y entrevistar al equipo metalúrgico y operativo para comprender mejor las complejidades que se enfrentan en el sitio. A partir de esto, se desarrolla un enfoque para recopilar más datos y se establecen todos los requisitos. En la mayoría de los casos, todas las partes involucradas planifican y acuerdan un estudio de la planta. Esto implica hacer funcionar la planta en las condiciones operativas más comunes y mantener la producción lo más estable posible durante un tiempo antes de que se puedan recolectar muestras en un circuito de molienda, seguido de una parada de emergencia para recolectar cortes de la correa y realizar inspecciones de las partes internas del molino. Esto a veces puede repetirse en diferentes condiciones de funcionamiento establecidas. Una vez que todas las muestras se recopilan con éxito, los datos operativos SCADA durante la encuesta también se recuperan para su uso en el análisis a continuación. Luego, las muestras se envían al laboratorio para la caracterización del mineral, el contenido de humedad y el análisis del tamaño de las partículas.

Un plan de mejora a medida

Estos resultados, una vez recibidos, se analizan en cuanto a calidad realizando un balance de masa del circuito. Una vez que se acepta la calidad, los resultados se utilizan para desarrollar modelos para las unidades a partir de las cuales se puede simular el circuito. Una vez que se modelan y simulan las condiciones en las que se recopilaron los datos, se puede llevar a cabo el desarrollo de la solución. La solución generalmente comprende una evaluación integral del rendimiento actual de su planta por parte de especialistas experimentados de Metso Outotec respaldados por datos de referencia globales y prioriza áreas para la mejora operativa. Una vez desarrollada, la solución se presenta al equipo técnico y se acuerdan los próximos pasos, seguidos de un ejercicio de implementación en el sitio. A esto le sigue un monitoreo consistente de los parámetros del proceso de operación para mantener continuamente las condiciones establecidas para obtener resultados consistentes. Este enfoque descrito aquí puede variar para cada planta y siempre se considera caso por caso.

Un ejemplo reciente que destaca estos pasos de comprensión, planificación y luego ejecución del plan involucró una mina de oro que reportó una caída repentina y significativa en el rendimiento promedio del molino de 85 tph a 55 tph. La planta tenía dos flujos idénticos con un molino que operaba y mantenía constantemente 85 tph. Los dos molinos procesaron el mismo tipo de mineral de la misma pila de acopio y consumieron la misma cantidad de energía. El objetivo era aumentar el rendimiento inferior de nuevo a 85 tph manteniendo el consumo de energía y el tamaño del producto. Para hacerlo, significaba que la causa raíz del problema tenía que identificarse claramente para implementar la solución adecuada.

El primer paso consistió en examinar los datos históricos de mantenimiento y operación de la operación que condujo a la caída del rendimiento. No se pudo realizar un estudio más típico en la planta, ya que no contaba con la instrumentación y la automatización más actualizadas necesarias para mantener un funcionamiento estable. El enfoque de Metso Outotec fue parar ambos molinos con las mismas cargas de potencia pico, luego comparar la carga del molino y finalmente inspeccionar las partes internas del molino. También se realizó un esmerilado de ambos molinos para medir correctamente las cargas de bolas. Se descubrió que el molino con menor rendimiento tenía menos carga en comparación con el otro, pero la carga de bolas era similar. A partir del análisis de datos históricos y los datos de detención por choque, también se identificó que el molino con menos rendimiento consumía casi la misma potencia que el otro. Los datos históricos de mantenimiento finalmente revelaron una serie de fallas, siendo las más notables la presencia de vibraciones y flotación del molino. Con base en la evaluación, el equipo de servicio de campo de Metso Outotec brindó una solución mecánica que implicó mover el molino nuevamente a la posición adecuada, lo que llevó rápidamente a restaurar el nivel de rendimiento de 85 tph en el molino de bajo rendimiento.

Al final del día, comprender los problemas y poner en marcha el plan correcto para resolver el problema puede llevar tiempo, pero si se hace correctamente, puede generar dividendos rápidamente y, además, evitar que los problemas vuelvan a ocurrir. Con el avance de las herramientas y técnicas, una gran cantidad de trabajo de optimización, especialmente en términos de buscar y comprender los datos, se puede realizar de forma remota. Sin embargo, combinar el trabajo remoto con soporte adicional en el sitio puede conducir a una mejor comprensión y a la implementación de una solución mejorada.

Si una parte de este artículo te ha sido de utilidad, compártelo en tus redes sociales y síguenos para estar más informados de más noticias del mundo de la minería y sus innovaciones.